Cientistas criam “superliga” que se recusa a derreter

Os metais de alta temperatura são essenciais para alimentar motores de aeronaves, turbinas a gás, sistemas de raios X e outras tecnologias avançadas. Entre os mais resistentes ao calor estão os metais refratários como tungstênio, molibdênio e cromo, todos com pontos de fusão em torno ou acima de 2.000 graus Celsius (~3.600 graus Fahrenheit). Apesar da sua excepcional tolerância ao calor, estes metais apresentam grandes desafios: são frágeis a temperaturas normais e oxidam rapidamente quando expostos ao oxigénio, levando à falha mesmo a temperaturas entre 600 e 700 graus Celsius (~1100 a 1300 graus Fahrenheit). Por isso, eles só podem ser usados em ambientes de vácuo especializados, como em ânodos rotativos de raios X.

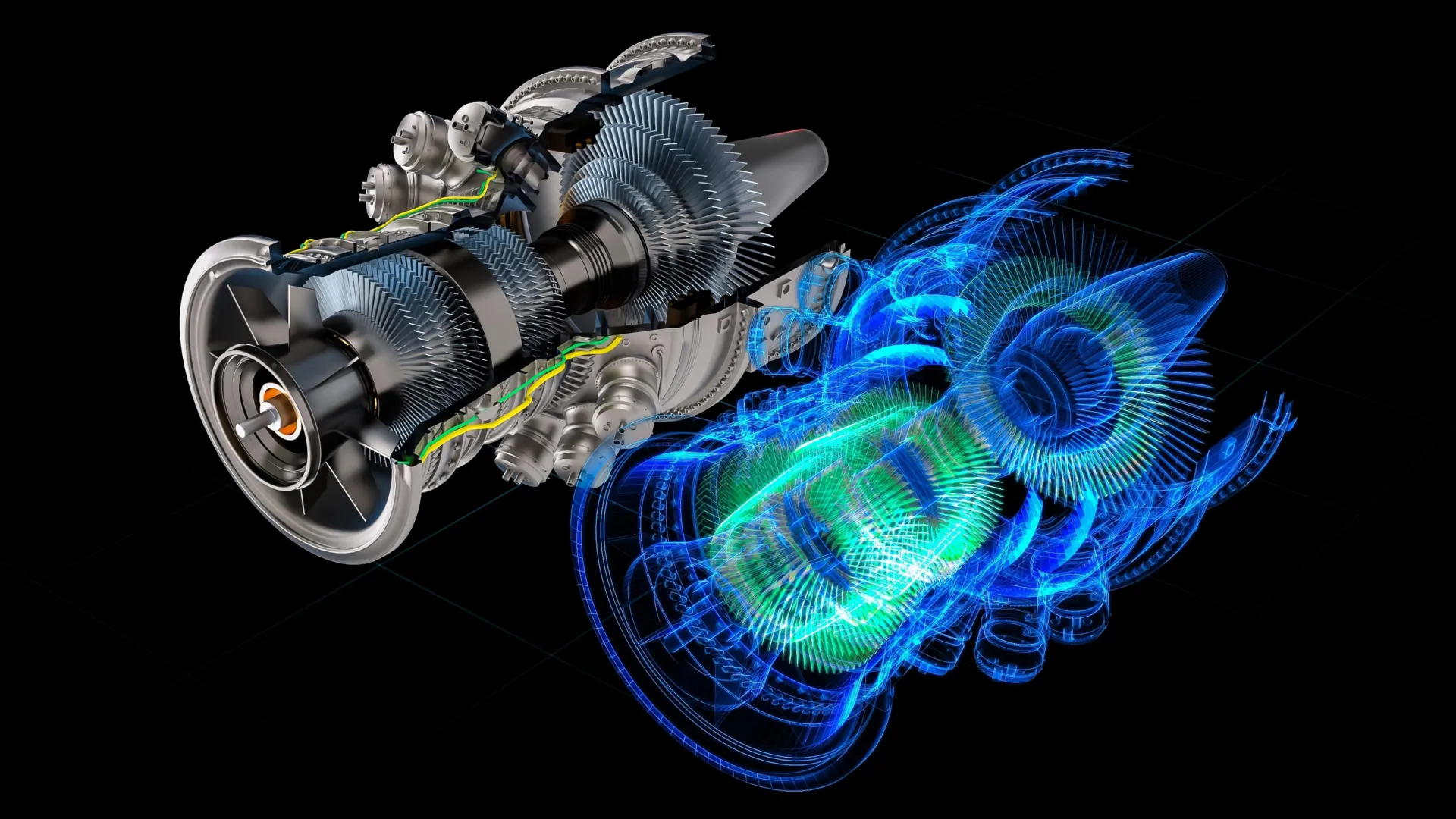

Para superar essas limitações, os engenheiros há muito confiam em superligas à base de níquel para peças que devem suportar ar quente ou gases de combustão. Esses materiais são padrão em turbinas a gás e outros sistemas de alta temperatura.

“As superligas existentes são feitas de muitos elementos metálicos diferentes, incluindo alguns raramente disponíveis, de modo que combinam várias propriedades. Elas são dúcteis à temperatura ambiente, estáveis a altas temperaturas e resistentes à oxidação, “explica o professor Martin Heilmaier do Instituto de Materiais Aplicados do KIT – Ciência e Engenharia de Materiais. “No entanto – e aí está o problema – as temperaturas de operação, ou seja, as temperaturas nas quais eles podem ser usados com segurança, estão na faixa de até 1.100 graus Celsius no máximo. Isso é muito baixo para explorar todo o potencial para maior eficiência em turbinas ou outras aplicações de alta temperatura. O fato é que a eficiência nos processos de combustão aumenta com a temperatura.”

Uma chance para um salto tecnológico

Reconhecendo esse limite de desempenho, a equipe de Heilmaier decidiu encontrar uma nova solução. Dentro do grupo de treinamento de pesquisa “Materiais Compostos de Materiais Compósitos para Aplicações em Condições Extremas” (MatCom-ComMat) da Fundação Alemã de Pesquisa (DFG), a equipe desenvolveu uma nova liga combinando cromo, molibdênio e silício. Este material refratário à base de metal, em cuja descoberta o Dr. Alexander Kauffmann, agora professor da Ruhr University Bochum, desempenhou um papel importante, exibe propriedades nunca antes vistas.

“É dúctil à temperatura ambiente, seu ponto de fusão chega a cerca de 2.000 graus Celsius e – diferentemente das ligas refratárias conhecidas até hoje – oxida apenas lentamente, mesmo na faixa crítica de temperatura. Isso alimenta a visão de ser capaz de fabricar componentes adequados para temperaturas de operação substancialmente superiores a 1.100 graus Celsius. Assim, o resultado de nossa pesquisa tem o potencial de permitir um verdadeiro salto tecnológico”, afirma Kauffmann. Isto é especificamente notável, uma vez que a resistência à oxidação e à ductilidade ainda não pode ser prevista o suficiente para permitir um design de material direcionado – apesar do grande progresso que foi alcançado no desenvolvimento de materiais assistidos por computador.

Mais eficiência, menos consumo

“Numa turbina, mesmo um aumento de temperatura de apenas 100 graus Celsius pode reduzir o consumo de combustível em cerca de cinco por cento”, explica Heilmaier. “Isto é particularmente relevante para a aviação, uma vez que os aviões movidos a eletricidade dificilmente serão adequados para voos de longo curso nas próximas décadas. Assim, uma redução significativa do consumo de combustível será uma questão vital. Turbinas a gás estacionárias em centrais elétricas também poderiam ser operadas com menores emissões de CO2 graças a materiais mais robustos. Para poder utilizar a liga a nível industrial, são necessárias muitas outras etapas de desenvolvimento”, diz Heilmaier. “No entanto, com a nossa descoberta na investigação fundamental, atingimos um marco importante. Grupos de investigação em todo o mundo podem agora desenvolver esta conquista.”

Share this content:

Publicar comentário