Cientistas cultivam metal em vez de imprimi-lo em 3D – e é 20x mais forte

A fotopolimerização em cuba é um tipo de impressão 3D que envolve despejar uma resina líquida reativa à luz em um recipiente e, em seguida, solidificar áreas específicas com um laser ou luz ultravioleta para criar uma forma. No entanto, como este método só funciona com polímeros sensíveis à luz, a sua utilização prática é limitada.

Alguns pesquisadores desenvolveram técnicas para transformar esses polímeros impressos em materiais mais fortes, como metais e cerâmicas, mas Daryl Yee, que lidera o Laboratório de Química de Materiais e Fabricação da Escola de Engenharia da EPFL, diz que essas abordagens apresentam falhas graves. “Esses materiais tendem a ser porosos, o que reduz significativamente sua resistência, e as peças sofrem encolhimento excessivo, o que causa empenamentos”, afirma.

Para resolver essas questões, Yee e sua equipe introduziram uma nova abordagem descrita em seu artigo publicado em Materiais Avançados. Em vez de endurecer uma resina já misturada com compostos metálicos, os pesquisadores primeiro imprimem em 3D uma estrutura usando um gel simples à base de água conhecido como hidrogel. Eles então embebem essa estrutura “em branco” em sais metálicos, que são quimicamente convertidos em minúsculas nanopartículas contendo metal que se espalham por todo o gel. Repetir esse processo várias vezes permite criar compósitos com alto teor de metal.

Após 5 a 10 desses “ciclos de crescimento”, o hidrogel restante é removido por aquecimento, deixando para trás um objeto denso de metal ou cerâmica que corresponde precisamente ao formato do gel impresso original. Como os sais metálicos são adicionados somente após a impressão, o mesmo modelo de hidrogel pode ser usado para fazer uma variedade de diferentes metais, cerâmicas ou materiais compósitos.

“Nosso trabalho não só permite a fabricação de metais e cerâmicas de alta qualidade com um processo de impressão 3D acessível e de baixo custo; também destaca um novo paradigma na fabricação aditiva, onde a seleção de materiais ocorre após a impressão 3D, e não antes”, resume Yee.

Visando arquiteturas 3D avançadas

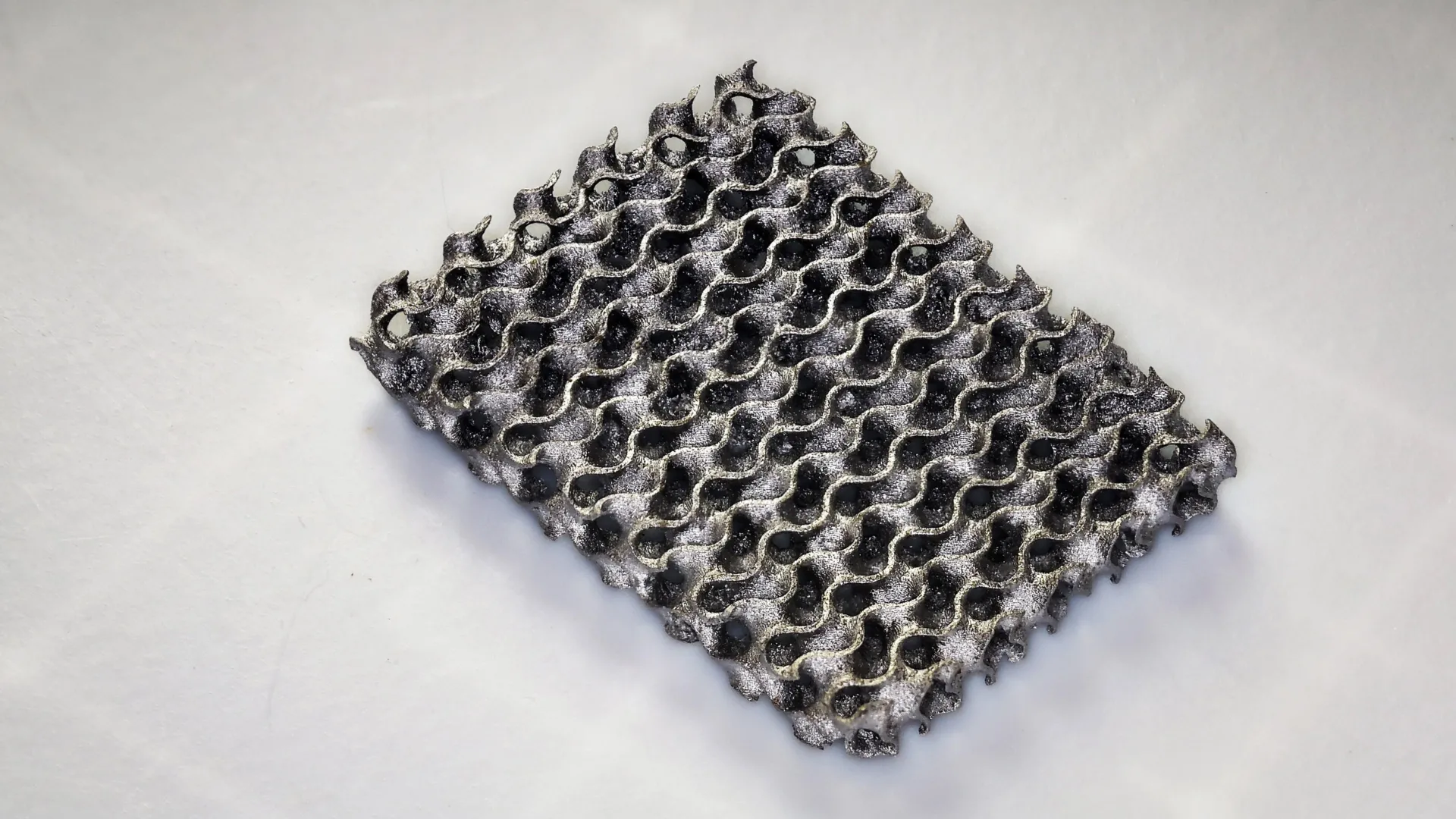

Para o seu estudo, a equipe fabricou formas matemáticas complexas de treliças chamadas giroides de ferro, prata e cobre, demonstrando a capacidade de sua técnica de produzir estruturas fortes, porém complexas. Para testar a resistência de seus materiais, eles usaram um dispositivo chamado máquina de testes universal para aplicar pressão crescente aos giroides.

“Nossos materiais poderiam suportar 20 vezes mais pressão em comparação com aqueles produzidos com métodos anteriores, exibindo apenas 20% de encolhimento versus 60-90%”, diz o estudante de doutorado e primeiro autor Yiming Ji.

Os cientistas dizem que a sua técnica é especialmente interessante para a fabricação de arquiteturas 3D avançadas que devem ser simultaneamente fortes, leves e complexas, como sensores, dispositivos biomédicos ou dispositivos para conversão e armazenamento de energia. Por exemplo, os catalisadores metálicos são essenciais para permitir reações que convertem energia química em eletricidade. Outras aplicações poderiam incluir metais de alta área superficial com propriedades avançadas de resfriamento para tecnologias energéticas.

Olhando para o futuro, a equipa está a trabalhar na melhoria do seu processo para facilitar a aceitação pela indústria, nomeadamente aumentando ainda mais a densidade dos seus materiais. Outro objetivo é a velocidade: as repetidas etapas de infusão, embora essenciais para a produção de materiais mais resistentes, tornam o método mais demorado em comparação com outras técnicas de impressão 3D para conversão de polímeros em metais. “Já estamos trabalhando para reduzir o tempo total de processamento usando um robô para automatizar essas etapas”, diz Yee.

Share this content:

Publicar comentário